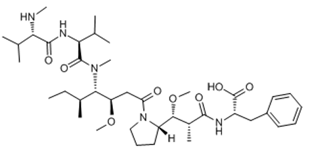

ADC 载荷-连接子

在 ADC载荷-连接子领域,我们深耕十余载,拥有深厚的研发积淀:涵盖 80+ 库存载荷、400+ 库存连接子,以及 1,000+ 连接子合成经验,可提供覆盖 ADC载荷-连接子开发全流程的一站式服务。

与我们合作您将获得

端到端解决方案

从载荷-连接子合成到偶联,全程把控

高效工艺开发

前沿技术加速开发进程,简化复杂性,降低风险

加速上市通道

凭借深厚积累与高效服务,显著缩短您的创新药物从研发到商业化生产

选择我们,让前沿 ADC 药物的开发与商业化之路更高效、更可靠。

一站式ADC CDMO服务

皓元医药提供从载荷-连接子到ADC原液&制剂的全方位服务,实现高效的规模化生产和无缝的技术转移, 有效降低管理和过渡成本。

丰富的项目经验与丰富库存

我们已成功交付超过 160 个 ADC 项目,包括 60 + CMC 项目、5 个 BLA 项目和 1 个商业化项目,15 个与 ADC 药物相关的小分子产品在美国 FDA 注册了 DMF。

卓越的专家团队

我们拥有超过500 名科学家的团队,从研发到商业化生产提供全面支持,确保为您的 ADC 管线提供高质量、可扩展的解决方案。

我们的服务

皓元医药提供全面的技术服务,涵盖ADC药物载荷和连接子的整个生命周期,从研发到商业化生产,加速创新药物的上市进程。

我们的服务项目包括

分子合成路线开发

- 经验优化合成

- 快速路线打通与毫克级样品交付

工艺开发与优化

- 路线筛选与优化

- 阶段化工艺策略:

· IND阶段:聚焦GLP毒理批次和GMP临床批次生产,支持快速临床申报

· BLA阶段:优化生产条件,确保成本效益最大化并评估质量风险,确保工艺稳健

- 无缝衔接:从毫克级探索到公斤级GMP生产的平滑过渡

- 工艺安全评估

- 技术转移与放大

分析开发与质量研究

- 全面分析支持:包括方法开发、优化、转移与验证,涵盖中控检测与产品放行检测。

- 杂质研究:工艺杂质的鉴定与控制,符合ICH M7标准,特别是基因毒杂质(GTI)与手性杂质的研究

GLP/GMP生产与合规保障

- 专业生产体系

- 稳定性研究

- EHS合规

- 工艺验证支持

法规注册策略与支持

- 专业注册指导:提供法规解读与申报策略咨询

- 注册资料撰写:提供高质量CMC注册资料撰写支持

- 支持 60 + CMC 项目、5 个 BLA 项目和 1 个商业化项目

专业项目管理支持

- 专属项目经理

- 跨部门协调无缝衔接

- 项目执行与及时更新

合作优势

全方位一站式解决方案

80+ 库存载荷、400+ 库存连接子,以及 1,000+ 连接子合成经验,从研发到商业化,全面掌控ADC载荷-连接子CMC挑战,提供无缝对接的服务,加速产品上市进程

风险最小化

深厚的杂质研究、EHS合规、工艺安全评估和稳健工艺开发,最大限度降低技术、法规与安全风险,确保项目顺利推进

丰富的项目经验

15个与ADC药物相关的小分子产品在美国FDA注册了DMF,支持60+ CMC申报项目、5个BLA项目和1个商业化项目

合规与质量保障

严格遵循GLP/GMP标准,以强大的质量管理体系和注册支持为支撑,已通过1次美国 FDA 药品注册生产现场检查(零 483 缺陷)和1次欧盟质量受权人(Qualified Person, QP)审计

专业团队护航

汇聚合成化学、工艺开发、分析科学、生产运营及法规事务领域的专家500余位,保障项目成功推进

我们的基地

案例研究

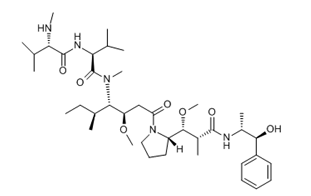

MMAE

• 完成MMAE工艺开发、验证,分析方法开发及GMP生产等

• 可以稳定的进行公斤级生产

• 纯度≥99%,≥99% ee,≥99% de,单杂≤0.1%

• 已获得 7 个相关 FDA DMF 备案(MF035548,MF035549,MF035550,MF042645,MF042644,MF040956,MF042170)

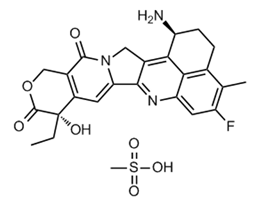

依喜替康甲磺酸盐

• 对多步关键合成步骤进行优化,缩短了反应步数,有效降低了生产成本

• 纯度 ≥ 99%,≥ 99% ee, ≥ 99% de

• 可以稳定的进行公斤级生产

• 已获得 3 个相关 FDA DMF 备案 (MF037931, MF037930, MF040540)

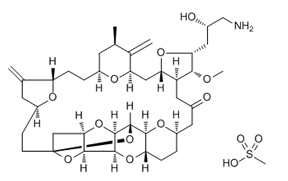

艾立布林甲磺酸盐

• 实现甲磺酸艾立布林合成技术突破

• 完成了原料药及高级中间体的工 艺开发、中试生产、百克级的 GMP 工艺验证和稳定性试验

• 特征杂质限度均在 0.10% 以下

• 可实现 GMP 体系及 non-GMP 体系下,甲磺酸艾立布林高级中间体及 API 的百克级稳定供应

• 已获得 2 个相关FDA DMF备案(MF033836, MF037054), 该项目欧洲ASMF和美国USDMF已经批准上市

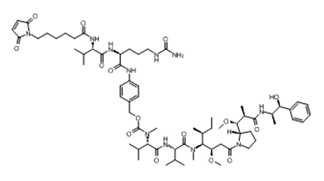

Vc-MMAE

• 完成Vc-MMAE工艺开发、验证、分析方法开发及GMP生产等

• 纯度>99%, >99% ee, >99% de,单杂 <0.1%

• 完成多种规格的中间体和Vc-MMAE产品的供应, MC-Vc-PAB-MMAE可提供公斤级产品

• 已获得 7 个相关 FDA DMF 备案(MF035548,MF035549,MF035550,MF036740,MF036741,MF040956,MF042170)

MMAF

• 完成MMAF工艺开发、验证、分析方法开发及GMP生产等

• 从关键中间体到最终产品的手性控制

• 纯度 ≥ 99%,≥ 99% ee, ≥ 99% de,单杂 < 0.1%

• 可以稳定的进行公斤级生产

常见问题解答

以下是我们基于典型项目经验提供的估算时间框架,供您参考规划:

· 工艺优化与Demo生产: 3 - 4个月

包括优化合成路线、Demo规模生产验证及毒理批次生产· 工艺转移与技术包准备: 1个月

包括合成方法转移、工艺安全评估等。· GMP生产准备与执行: 1 - 2个月

包括生产排程、物料采购、GMP生产与放行检测· 注册申报资料准备: GMP生产后 1 - 2个月

注册团队提前介入,收集数据并撰写质量部分初稿我们不仅拥有应对复杂化学结构、不稳定性和特殊物化性质所需的全套先进设备和特色技术(如精密色谱、冻干纯化、窄pH控制),更重要的是,我们积累了深厚的项目经验,能够将这些技术有效整合应用,解决实际开发中的难题,确保高效、稳定地生产出符合严格质量标准的载荷-连接子,为ADC药物的成功开发提供坚实的CMC基础。

成本挑战是ADC药物开发中的普遍痛点。理解成本构成是第一步,我们总结主要驱动因素如下

成本高昂的核心原因:

1. 分子复杂性: 结构复杂(多手性中心、大分子量1000-5000 Da)、理化性质特殊(兼具亲水/亲脂性、化学不稳定性、难以结晶),导致合成路线长、纯化难度大、工艺开发耗时耗力。

2. 微量需求: 作为ADC的关键组分,其用量相对于抗体(分子量15万-20万+)极低(通常毫克至克级/批),难以通过规模化生产摊薄固定成本,这与传统API(公斤至吨级)有本质区别。

3. 高效活性药物成分 (HPAPI) 管控: 极高的细胞毒性要求严格的密闭生产、专用设施、人员防护、废物处理及环境监测。这些GMP级别的工程和管理投入巨大,且会限制生产速度、增加批次周转时间。